La première étape décrite ci-dessous pour la fabrication d'une aile de planeur de 4,2 mètres d'envergure est compatible avec un recouvrement bois ou bien une peau en stratifié FdV. La seule différence réside lors du découpage du noyau qui doit prendre en compte l'épaisseur du recouvrement choisi et la longueur du longeron en CTP. Cette méthode est celle préconisée par Pierre qui est un expert de l'aile "plastique" c'est à dire à recouvrement d'une peau réalisée à même le noyau.

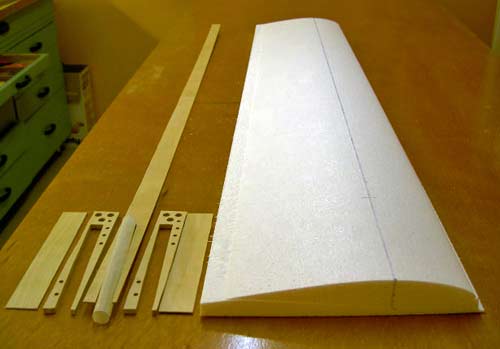

1- Dépouilles et noyau découpé en CNC dans un "polystyrène Knauf 400" de 21Kg/m3. Réalisation des nervures d'emplanture en CTP ordinaire ep : 10mm au profil du noyau Poids 25 g. (Corde 260 mm Profile E 203)

2- L'aile est composée de deux panneaux : le panneau 1 d'emplanture et le panneau 2 du saumon. Poids des 2 panneaux : 163 gr

3 - Découpe dans du CTP 5 plis des différents éléments constituant le fourreau. ainsi que le moulage du tube en FdV. On voit que le dièdre de la voilure est donné par la position du fourreau. Donc la clé d'aile sera en un seul élément et rectiligne.

4 - Vue d'ensemble : le fourreau, le longeron en CTP 3 plis épaisseur : 2mm et le noyau tracé généralement au tiers de la corde..La longueur du longeron sera différente si le coffrage est bois (jusqu'a l'AF) ou fibre les 2/3 de l'envergure.

5- Les trous dans les quatre éléments sont destinés à réaliser des rivets de colle.

6- Les deux ailes et les longerons reliés ici par la clé carbone diamètre : 14 à 16 mm. Dans le cas présent 16mm, planeur à l'échelle 1:3,5

7 - Gros plan sur les fourreaux et la clé carbone. Poids du longeron + fourreau collé et ligaturé : 130gr

8 - Embrèvement réalisé dans les noyaux pour recevoir le fourreau et le longeron

9 - Renfort du fourreau avec fibre Kevlar collé à la résine époxy. en extrémité du tube.

10 -Découpe du puits des aérofreins

11- le noyau est coupé en deux

12- vue de l'AF en place

13- Assemblage au scotch de l'aile avec son longeron et AF. On voit dépasser le longeron pour assurer la liaison et le positionnement du panneau d'extrémité d'aile.

14- Assemblage et liaison du panneau 1 et 2

15- Après collage suppression des scotch

16- Collage du chapeau d' AF en circuit imprimé de 1mm d'épaisseur

17 - Collage du chapeau d' AF

18- Collage du chapeau d' AF

19 - Mise en place de scotch pour protéger le noyau lors du masticage du longeron à la résine époxy chargé de silice. Le longeron est positionné en retrait d'environ 0,5 mm du noyau. l'opération de masticage est impérative lors de la construction d'une aile à revêtement FdV sous peine de voir apparaître une marque lors du coffrage. Nota: le scotch n'est pas continu car il y a des coups (défauts) lors des manipulations, à combler...

20 - Bien cirer ou placer du scotch d'emballage sur le chapeau et l'AF ou pour éviter que le mastic n'adhère

Poids de l'ensemble de l'aile avant coffrage : 370 g pour une longueur de 2060mm et d'une surface de 42,39dm²