ASH25-HG...

Page publiée le 23 décembre 2016 et actualisée le 04 mai 2018

|

Enfin des photos en vol prises lors du séjour en avril 2018 à Tortosa. Capture écran des vidéos d'André Escalier. |

|

|

Je trouve la formule parfaitement dans l'esprit du but initial recherché : envol autonome avec moteurs électriques, la cabine de pilotage n'est aucunement modifiée, on te touche pas aux ailes qui restent conformes à l'origine, les pilotes n'ont jamais dans leur champ de vision une pale d'hélice quelconque et la poussée des moteurs est instantanée en cas de besoin...Et ce dernier point n'est pas un détail ! GR |

|

|

Quant à la traînée parasite on s'en moque (3 à 4 point de finesse) lorsque l'on sait que l'on dispose d'un joker permettant de rentrer le bestiau en sécurité quelles que soient les déconvenues dues à une météo capricieuse. Et ça aussi ce n'est pas un détail. Je connais beaucoup de vélivoles qui auraient bien aimé disposer d'un petit coup de pousse, soit pour passer un col ou bien éviter une vache "foireuse" à quelques kilomètres de leur terrain en évitant les toujours coûteuses réparations et l'immobilisation de la bête en pareil cas...

|

|

|

Voici une très courte vidéo que j'attendais avec une certaine impatience et qui montre la deuxième solution pour laquelle j'avais hésité. Ici, dans le cas présent, il s'agit du 25 de Hervé. Petit rappel Hervé utilise deux pylônes fixes du commerce (FlashRc) qui travaillent dans l'espace tout comme le 25 de votre serviteur, donc sans aucun couple piqueur à corriger car c'est le but premier de cette formule. Je note que le son des moteurs me parait beaucoup plus doux à entendre, nul doute que cette solution devrait faire des adeptes car on ne touche à rien à la voilure. Pour le fuselage et le transport soit on rend les nacelles rapidement démontables, comme l'a fait Hervé, soit on les replie vers le haut, ou bien on les laisse fixes si l'encombrement n'est pas une préoccupation. Merci Hervé et encore bravo ! GR Pour avoir une vue plus globale de son chantier, voici le lien (c'est un fichier PowerPoint) Clic ! |

|

|

|

|

|

Communication de Philippe (Plasturgiste) Au

sujet du dévrillage à la température de transition vitreuse

( T Glass ), il est inexact de dire que l'on ne

peut le faire qu'une fois. A la TG la résine a

la consistance du caoutchouc et on peut lui donner

la forme que l'on veut sans toutefois dépasser son allongement

maximum. La résine peut passer un certain temps à sa

température de cuisson et conserver des caractéristiques

mécanique optimum. C'est pourquoi je peux réparer,

par exemple, 3 fois une pièce en composite

( 2 heures par cuisson et 8 heures de cuisson maximum)

2 heures à la fabrication + 3 réparations >>

6 heures = total 8 heures. Je ne dirais rien sur le mélange de carbone et de verre (idem longeron SHK) pour réaliser la peau ne connaissant pas les orientations et les tissages utilisés mais l'aile devrait aussi se déformer avec les variations de température été et hiver. Cordialement, Philippe |

|

|

Je rappelle à toute fin utile que le mélange fdv et carbone est à éviter car c'est comme si on voulait rigidifier un élément en caoutchouc avec du carbone. Sous l'effort, le carbone subira toutes les contraintes alors que la fdv attendra gentiment la rupture de l'élément pour se sentir concernée... Reformulation à la sauce GR d'une recommandation de Philippe traitant du longeron du SHK. GR |

Ci-dessus vidéo : Test des moteurs mais avec les hélices

|

|

Vidéo : Test des moteurs mais sans les hélices...rassurez-vous ! >>> |

|

|

|

|

|

|

|

|

Et voilà le 25 au 1/3 prêt à voler sans rien demander à personne, ce qui n'exclue pas bien au contraire de participer aux nombreuses rencontres de grands planeurs |

|

|

|

|

|

Cette vue me fait dire que les moteurs auraient pu, me semble-t-il, être avancés d'environ 100mm pour se rapprocher du CG. Mais bon c'est un détail |

|

|

|

|

|

Hélices blanches cela donne un ensemble homogène |

|

|

|

|

|

En électrique il faut être attentif à certaines règles de base : On tire ou bien on pousse le plus près possible du centre de poussée |

|

|

|

|

|

E-mail du 6 février 2017 Gérard bonsoir, Tu trouveras en pièce jointe le 1er volet de la construction de mon ASH25 au 1/3. Merci

encore pour tes différentes info par mail et bien sûr,

sur le site des GPR. Bonne soirée Hervé Voir la vidéo dans la présentation >>>>

|

|

|

Hervé bonjour et merci pour cette belle présentation de ton chantier que vous pouvez lire en cliquant sur l'image. Cela fait vous découvrirez le travail de Hervé sur ce fuselage carrément mutilé pour accueillir un pylône rétractable. Mais le plus grave ensuite c'est de vouloir pousser le planeur pour le faire monter en plaçant le point d'application des forces très nettement au-dessus du centre de poussée du planeur. Bref en électrique on est contraint à ne pas gaspiller l'énergie et ce n'est pas plus mal. De ce fait on est obligé de réfléchir un peu à d'autres solutions. Et celle de Marc me plaît particulièrement au point de songer à l'appliquer sur mon DG 400. |

|

|

|

|

|

E-mail du 23 décembre 2016 Gérard bonsoir, Je t'avais contacté il y a quelques mois pour les cotes des Winglet de l'ASH 25 au 1/3. Cet

hiver j'ai attaqué la construction. Je vais

faire comme toi l'équiper de 2 moteurs en propulsif.

Je vais utiliser deux pylônes du commerce les

prix sont devenus raisonnables 130€ pièces

et ils sont de belles factures. Je vais les

monter derrière le bdf, dans l'axe. J'ai

vu sur ton reportage que tu avais imaginé de

faire cette solution. J'ai acheté chez Hobby

King 2 moteurs de 1800w avec 2 contrôleurs de

100A en 6S pour 140€ ce qui me fait une propulsion à

400€. J'avais une question, doit-on mettre de

"l'incidence "au moteur par rapport

à la ligne de vol du planeur ? J'ai essayé de

deviner en regardant les photos du tiens, j'ai

l'impression que tu es calé quasi au neutre

sur la ligne de vol. En pièce jointe 2 photos

du montage des pylônes en "bi moteur"

. Bonne

fêtes de fin d'année Hervé |

|

|

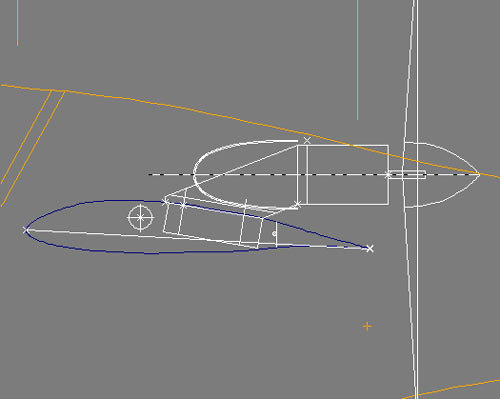

Pour confirmer ma réponse voilà le tracé du calage du moteur dont l'axe est // à la poutre arrière. Ci-dessous la solution des pylônes que j'avais envisagées et qui a tout son sens dans ton choix compte tenu de la baisse des coûts. C'est cette solution que je préférerais voir adoptée sur le futur planeur du Groupe Euroglider. Cela évite d'avoir à intervenir sur les ailes et ce dispositif avec un peu d'ingéniosité pourrait être facilement démontable du fuselage pour la maintenance. |

|

|

|

|

|

Voila un ensemble simple, propre et donc efficace |

|

|

|

|

|

Hervé cela me fait très plaisir que tu aies retenu cette solution qui pourrait tenter d'autres amateurs |

|

|

Voici ce que l'idée donne sur le 25 ... Clic sur l'image pour retrouver l'étude du dispositif |

|