l'Habicht de Patrick

Page publiée le 01 septembre 2012 et actualisée le 05 février 2013

|

l'Habicht de Patrick |

||

|

Page publiée le 01 septembre 2012 et actualisée le 05 février 2013 |

||

|

|

|

|

|

E-mail du 4 février 2012

Photos du chantier en cours début février 2013

|

|

|

03 : mise en place "à blanc" dans le fond du fuselage. Passage des câbles sous le maître-couple |

|

|

|

|

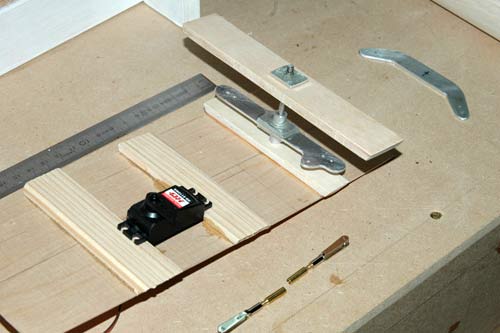

01 : préparation des pièces du renvoi de direction (dural 3mm); servo HD 9110 MG |

19 : cockpit et carénage de stabilisateur mastiqué et poncés |

|

|

|

|

20 : carénage de stabilisateur mastiqué et poncé; une

bonne gymnastique pour les neurones pour se représenter en 3D la pièce

et imaginer comment la mouler (moule perdu + moulage direct sur l'avant

du stabilisateur) |

23 : carénage en place; pas trop mal pour un papy |

|

|

|

|

24 : fuselage mastiqué et poncé (enduit polyester POLYPLAN passé au pinceau, très facile à poncer et viscosité réglable par dilution à l'acétone : l'essayer c'est l'adopter) |

|

|

E-mail du 16 octobre 2012 Bonjour Gérard, |

|

|

1

- Les accessoires prêts pour le moulage des fourreaux de clés d'ailes (FOKA + HABICHT). |

|

|

|

|

|

2 -Fourreaux du FOKA (rond) et du HABICHT (rectangulaire) en cours de polymérisation avec l'enrobage en scotch pour bien comprimer les chaussettes. |

|

|

|

|

|

3 -

Les 2 premiers fourreaux déballés. Reste à couper les extrémités et démouler . |

|

|

|

|

|

4 - L'ensemble des fourreaux démoulés et ébarbés avec leurs clés respectives. |

5 - L'intérieur des fourreaux avec quelques restes de cire. |

|

|

|

|

6 - Le fuselage recouvert d'un enduit polyester prêt à poncer (pour le cockpit c'est déjà fait). |

|

|

|

|

|

7 - Le cockpit poncé avec l'embase du saute-vent en CTP 4/10 mastiqué. |

8 - Le crochet en place dans le nez du planeur sous l'emplacement de la boite à accus (2 packs de 5 éléments NiMh 2000 mAh). Du plomb a déjà été noyé dans le bloc de nez et dans le patin car il va en falloir du poids à l'avant ! (le nez est court). |

|

|

|

|

ESSAI 1 : réalisation de couples et lisses en Dépron pour vérifier le bon alignement de l’ensemble (utile car quelques légères corrections de formes de couples ont été nécessaires). Pas de CNC, ni de CAO donc tout est « fait main » ce qui laisse forcément place à quelques imprécisions … vite corrigées. |

FUS 3, 4 : construction type « monocoque » en 2 moitiés avec plan de joint vertical (balsa 40/10 pour couples et lattes sauf maître couple en CTP 50/10 |

|

|

|

|

FUS 04 |

|

|

|

|

|

FUS 5 : l’arrière se termine. |

FUS 7, 8 : les 2 moitiés sont terminées, on va maintenant préparer les passages de fils et évidements divers avant fermeture définitive. |

|

|

|

|

FUS 06 pose de la dernière latte (double biseau). |

|

|

|

|

|

FUS 08 |

|

|

|

|

|

CLE 2, 3, 10, 14, 16 : le maître couple support de clé d’aile et sa forme particulière due à la forme de l’aile. |

CLE 03 La clé est un sandwich CTP aviation 40/10 et DURAL 20/10 (2 lames de CTP et 3 lames de DURAL sur 50cm de long et 4cm de hauteur), le tout collé à la résine époxy sous presse. |

|

|

|

|

CLE 10 |

CLE 14 |

|

|

|

|

FUS 9 : les 2 moitiés assemblées ( prière de ne rien oublier à l’intérieur et prévoir tous les évidements et passages de fils !). |

INT 1 : vue de l’intérieur vers l’avant avec le crochet de remorquage en place et le cockpit découpé. Une couche de tissu de verre à l’intérieur pour renforcer. Equipement en cours (plancher, installation radio, boite à accus, fixation du cockpit etc) |

|

|

|

|

FUS 10 : une fois poncé, on obtient ça. Personnellement je trouve ça BÔ ! |

|

|

|

|

|

Karm 05 , 13, 14 : beaucoup de travail sur ces immenses karmans (habillage en petits blocs de balsa mis en forme par ponçage pour gagner du poids, puis mastiquage et ponçage). |

|

|

|

|

|

Karm 13 |

|

|

|

|

|

Karm 14 |

DIR 4 : gouverne de direction en structure classique avec tab. |

|

|

|

|

DIR 5 : l’arrière du fuselage avec la partie fixe de dérive et le support du patin. |

|

|

|

|

|

FUS 1, 2 : une fois marouflé avec du tissu de verre et de la résine époxy, on obtient ça. Reste à poncer, passer de l’apprêt et reponcer ! |

|

|

|

|

|

FUS 02 |

|